-

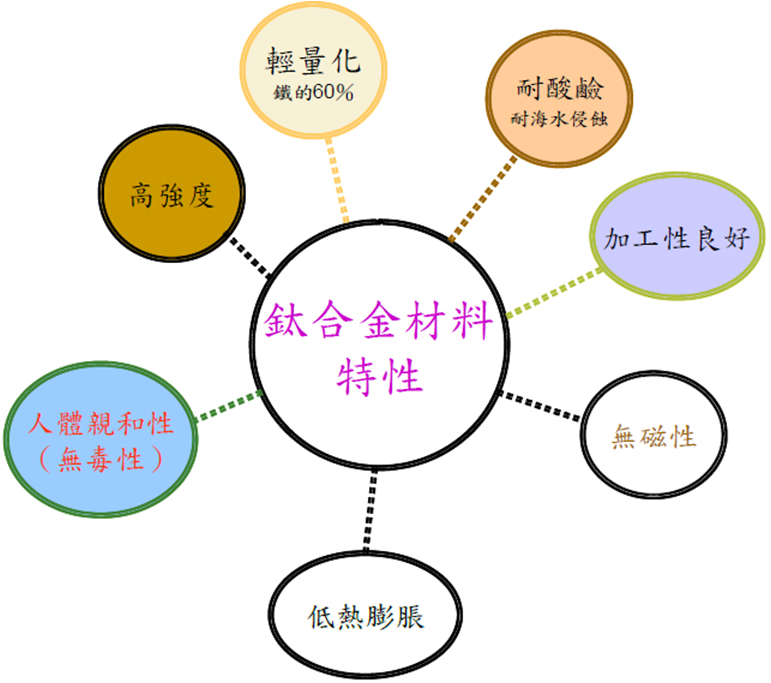

鈦合金材料性質

鈦金屬之分類

鈦合金具有良好之化學穩定性與抗潛變能力,因此經常使用做為各種生醫植入材料,是很重要之醫學應用材料。鈦金屬可分為純鈦、α合金、α+β合金及β合金四大類。

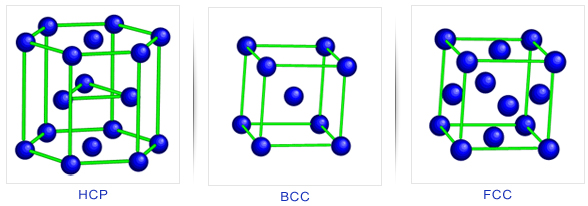

純鈦在常溫為HCP(Hexagonal Close-Packed)晶格結構(α相),在885℃左右變態成體心立方BCC(Body-Centered Cubic)結構(β相),此溫度稱為β變態點。在純鈦中添加不同合金元素及不同添加量會改變β變態點位置,造成α+β兩相區的出現。

合金元素根據它們對相變溫度的影響可分爲三類

穩定α相、提高相轉變溫度的元素爲α穩定元素,有鋁、碳、氧和氮等。其中鋁是鈦合金主要合金元素,它對提高合金的常溫和高溫強度、降低比重、增加彈性模數有明顯效果。穩定β相、降低相變溫度的元素爲β穩定元素,又可分同晶型和共析型二種。前者有鉬、鈮、釩等;後者有鉻、錳、銅、鐵、硅等。

對相變溫度影響不大的元素爲中性元素,有鋯、錫等。

α型:有很好的熱強性和熱穩定性,銲接性能好,室溫、超低溫和高溫性能良好,但不能進行熱處理強化。常用於噴氣發動機渦輪盤和葉片的製造。β型:室溫的強度較高,冷加工和冷成型加工能力強,未熱處理即具有較高的強度,淬火時效後合金強度得到進一步強化,室溫強度可達1372~1666MPa;但熱穩定性較差,不宜在高溫下使用。

α+β型:組織穩定,韌性、塑性和高溫變形性能隨著β相穩定元素的增加而提高;有較好的熱壓力加工性,能進行淬火時效使合金強化,熱處理後的強度約比退火狀態提高50% ~100% ;高溫強度高,可在400~500°C的溫度下長期工作,其熱穩定性次於α鈦合金。α+β型鈦合金中Ti-6Al-4V是鈦合金中使用量最大的鈦合金。

-

鈦合金切削特點鈦合金切削加工特點1/2

鈦合金本身所具有的物理和化學性能給切削加工帶來了困難,具體表現有以下幾點。

鈦合金的導熱性差,是不良導熱體金屬材料。由於導熱、導溫係數小,所以在加工時所產生的高熱量不能有效擴散,同時刀具的切削刃和切屑的接觸長度短,使熱量大量聚集在切削刃上,溫度急劇上升,導致刀刃的紅硬性下降,刀刃軟化,加快刀具磨損。

鈦合金的親和力大。鈦合金在加工中黏刀現象嚴重。增大了刀體與工件的摩擦,摩擦導致大量的熱,降低了刀具的使用壽命。

高的化學活性。在加工中,隨著切屑溫度的升高,容易與空氣中的O、N、CO、CO2、H2O等發生反應,使間隙元素O、N的含量增加,工件的表面氧化變硬,難以加工,增大了刀具單位面積上所承受的切削力,刀尖應力變大,同時使前刀面和後刀面與工件的摩擦加劇,這將導致刀刃迅速磨損或崩刃。抗蝕性好。在550℃以下鈦合金表面易形成緻密的氧化膜,故不容易被進一步氧化,對大氣、海水以及一些酸、鹼介質均有較高的抗蝕能力。但在 600℃以上溫度時,表面會形成氧化硬層,對刀具有強烈的磨損作用。

-

鈦合金切削刀具鈦合金切削加工刀具

刀具材料的選擇對於鈦合金加工有很大影響。加工鈦合金的理想刀具材料必須同時具備較高的熱硬度,良好的韌性、耐磨性,高的導熱係數和較低的化學活性,在銑削時,刀具還應具有良好的抗衝擊性。

當今在生產實際中用來加工鈦合金的刀具材料主要有:硬質合金、多晶鑽石燒結體(PCD)、多晶立方氮化硼(PCBN)等。經過生產實際驗證,硬質合金和PCD刀具被認為是加工鈦合金比較理想的刀具材料。

-

加工參數之探討應用田口方法分析鈦合金切削之表面粗糙度與參數最佳化

逢甲大學材料與製造工程碩士在職專班機械工程組-廖永富

摘要表面粗糙度是評定加工品質最為重要的因子之一。本文係針對鈦合金(Ti-6Al-4V ELI)之切削加工,設定表面粗糙度為性能指標,運用田口方法之望目品質特性來進行實驗規劃與分析工作。其中,主要之切削參數因子包含主軸轉速、進給速率、及切削深度。藉由直交表實驗規劃,判斷相關因子與水準的重要程度,求得最佳之切削加工參數組合。

結論因子重要度排序為每刃進刀量>切削徑向深度>軸向切削深度>切削速度。

最佳條件優於原始加工參數條件,材料移除率差異比例高達337.7%,證明最佳條件比原始加工參數條件更有效率移除材料,可縮短加工時間,減少切削成本、延長刀具使用壽命。

下載PDF

-

鈦合金加工原則鈦合金切削加工主要原則1/2

切削速度:切削速度是影響刀刃溫度的重要因素。過高的切削速度會導致刀刃過熱、刀刃粘結和擴散磨損嚴重,縮短刀具壽命,同時會導致鈦合金工件表面層開裂或氧化,影響其力學性能,所以應在保證較大的刀具耐用度之前提下,選擇適當的切削速度,以降低成本,保證加工質量。

進刀深度和走刀量:走刀量對溫度變化的影響不大,所以降低切削速度增大走刀量是合理的切削方式。如果有氧化層和皮下氣孔層的情況,大的切深可以直接切到基體未氧化金屬層,提高刀具的壽命。

鈦合金切削加工主要原則2/2切削刀具:在切削過程中不要停止走刀,否則會引起加工硬化或產生燒結擠裂而損壞刀具。當鑽孔時,縮短鑽頭長度、增加鑽心的厚度和導錐量,鑽頭的耐用度可提高好幾倍。

夾具的夾緊力:鈦合金的彈性模量小,工件在加工中的夾緊變形和受力變形大,會降低工件的加工精度;工件安裝時夾緊力不宜過大,必要時可增加輔助支承。

切削液:足夠的切削液,進行潤滑冷卻,能將刀刃上的熱量帶走,並沖走切屑,減少切屑和刀具面的黏結,提高效率、降低成本,延長刀具的壽命。

![]() 【發票地址】 彰化市彰南路一段117巷1-19號 │ 電話:04-7322546 │ 傳真:04-7368928

【發票地址】 彰化市彰南路一段117巷1-19號 │ 電話:04-7322546 │ 傳真:04-7368928

![]() 【工廠地址】 彰化市茄苳路二段146巷120號 │ 電話:04-7369397 │ 傳真:04-7368928

【工廠地址】 彰化市茄苳路二段146巷120號 │ 電話:04-7369397 │ 傳真:04-7368928

版權所有© 巨川金屬企業有限公司 by Tongx